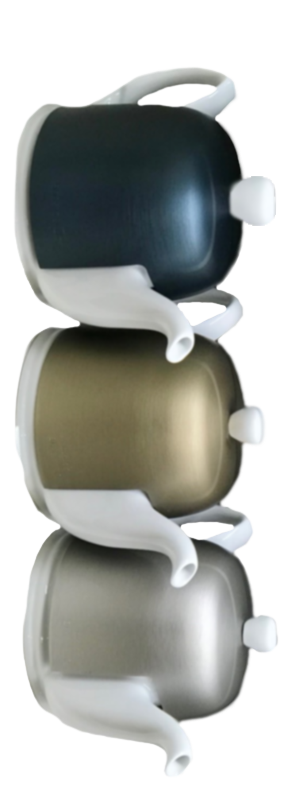

Coloration

Votre produit fini est coloré. TECAL vous propose trois techniques pour répondre à vos attentes. Nous vous conseillerons sur le procédé adapté à votre production.

Trois process :

- Coloration chimique

- Coloration électrolytique ou électro-coloration

- Spectrocoloration

Ce procédé consiste à immerger des pièces anodisées dans un colorant minéral ou organique. La nuance varie selon le temps d’immersion. Ce procédé par absorption, assimilable à la teinture permet d’obtenir de nombreuses couleurs. En cas d’exposition des pièces aux ultraviolets, seuls les colorants minéraux tels que l’or ou le noir seront utilisés.

Ces procédés sont basés sur l’électrodéposition, sous courant alternatif, d’un sel généralement d’étain dans la couche anodisée. La quantité de sels déposés permet d’obtenir des couleurs allant du bronze clair au bronze foncé (chocolat) et saturation noire. L‘avantage de cette coloration est son excellente tenue aux ultraviolets. C’est un procédé particulièrement adapté au secteur du bâtiment et en règle générale pour les applications extérieures. Ces procédés ne s’appliquent pas sur les alliages au cuivre et au silicium.

Ce procédé de coloration révolutionnaire est obtenu à l’aide d’une combinaison de paramètres chimiques et électriques gérés par un process informatique permettant la formation d’une couche superficielle d’alumine contrôlée dans sa dimension, sa distribution et son orientation. Ce procédé permet d’obtenir les teintes pastel sur la pièce ayant fait l’objet d’une anodisation de l’aluminium. La tenue de la coloration aux UV est excellente : le produit est stable et possède une très bonne protection contre la corrosion. Sa tenue est même garantie pour certains milieux agressifs tels que les vapeurs salines ou chlorées, les agents chimiques (de synthèse, ou naturel comme la sueur), les produits cosmétiques et les vapeurs d’essence. Ce procédé permet de recycler directement l’aluminium.

Afin de garantir un contrôle objectif des teintes réalisées et une meilleure reproductivité, nous réalisons des mesures de colorimétrie avec un appareillage électronique spécifique de la société PCE INSTRUMENTS (Lien en anglais).

Le point technique sur les trois procédés

Une fois la couche d’oxyde créée, les pièces en alliage d’aluminium sont immergées dans un colorant minéral ou organique durant un temps variable selon la nuance à obtenir. Les possibilités de couleurs pour l’aluminium anodisé sont nombreuses. Le choix de cette technique sera aussi fonction de l’emplacement des pièces, en effet les rayonnements ultraviolets dégradent les teintes dans le temps. Dans le cas d’une exposition extérieure, seules les nuances « champagne », c'est-à-dire or minéral clair à foncé, bronze et noir, canon de fusil, sont utilisées.

Le principe consiste à déposer un métal dans les pores d’une couche d’alumine non colmatée. Le métal se dépose au fond des pores en phase cathodique et les teintes obtenues sont fonction de la quantité déposée et de la nature des ions métalliques. La plupart des procédés utilisent un courant alternatif pour réaliser le dépôt. En théorie, tous les métaux peuvent être déposés dans une couche d’alumine : Le principal reste le sel d’étain (sulfate stanneux). Ces procédés ne peuvent être utilisés sur des alliages au cuivre ou au silicium (Al Si / Al Cu) les montages doivent être réalisés en aluminium (titane à proscrire).